Компания Fujian Jinqiang Machinery Manufacturing Co., Ltd., основанная в 1998 году в городе Цюаньчжоу провинции Фуцзянь, стала ведущим высокотехнологичным предприятием в китайской индустрии крепежа. Компания специализируется на широком ассортименте продукции, включаяколесные болты и гайки, центральные болты, U-образные болты, подшипники и пружинные штифты — Jinqiang предлагает комплексные услуги, охватывающие производство, обработку, логистику и экспорт. Однако на конкурентном мировом рынке компания по-настоящему выделяется своей бескомпромиссной приверженностью контролю качества: каждый крепеж, покидающий завод, проходит строгие испытания, и только те, которые соответствуют строгим стандартам, попадают к клиентам.

В отрасли, где даже самый маленький компонент может повлиять на безопасность, будь то сборка автомобилей, строительная техника или аэрокосмическая промышленность, протоколы контроля качества Jinqiang — это не просто процедуры, а основополагающая философия. «Болт или гайка могут показаться незначительными, но их поломка может иметь катастрофические последствия», — объясняет Чжан Вэй, директор по контролю качества Jinqiang. «Именно поэтому мы создали многоуровневую систему контроля, которая не оставляет места для ошибок».

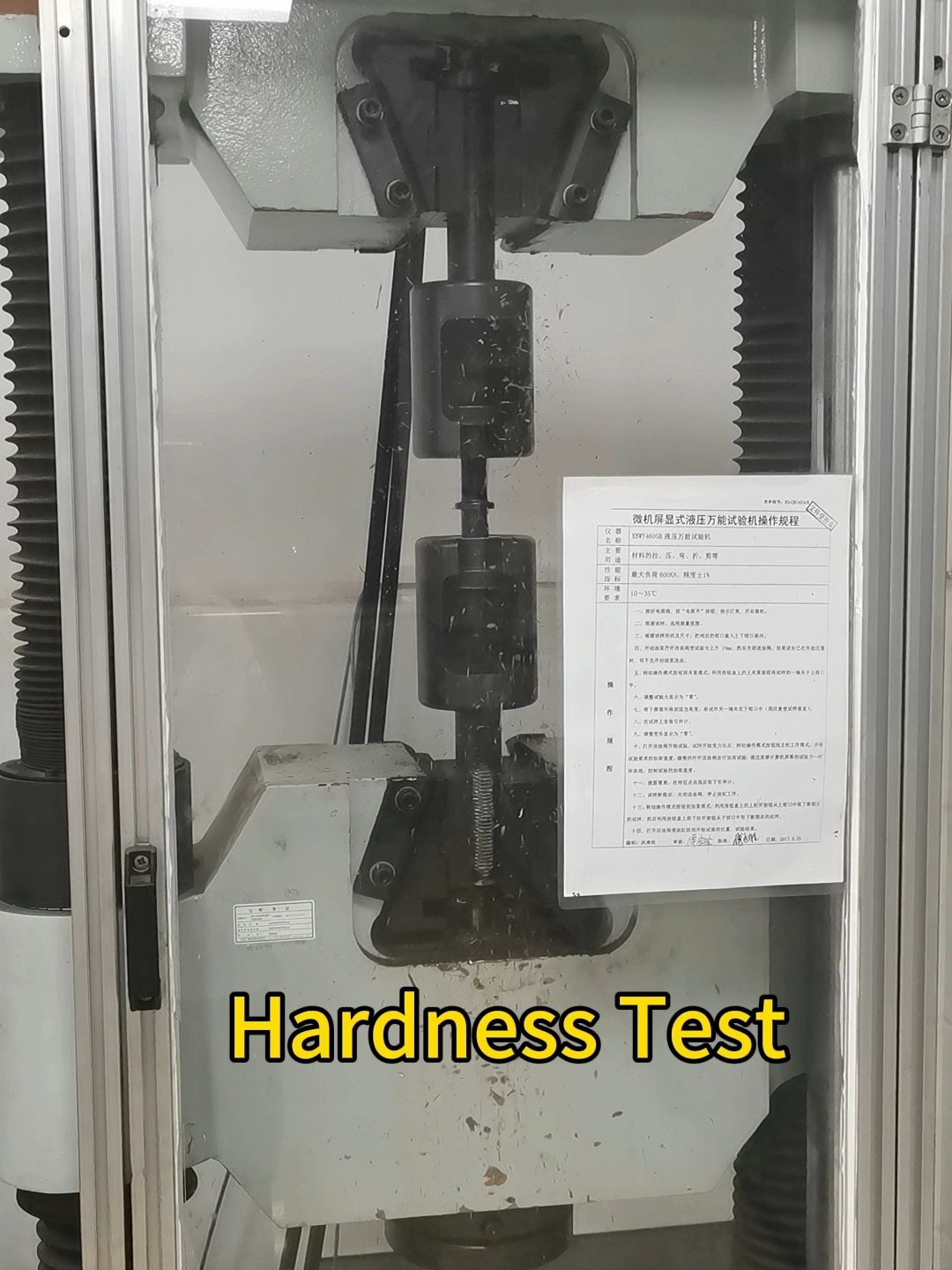

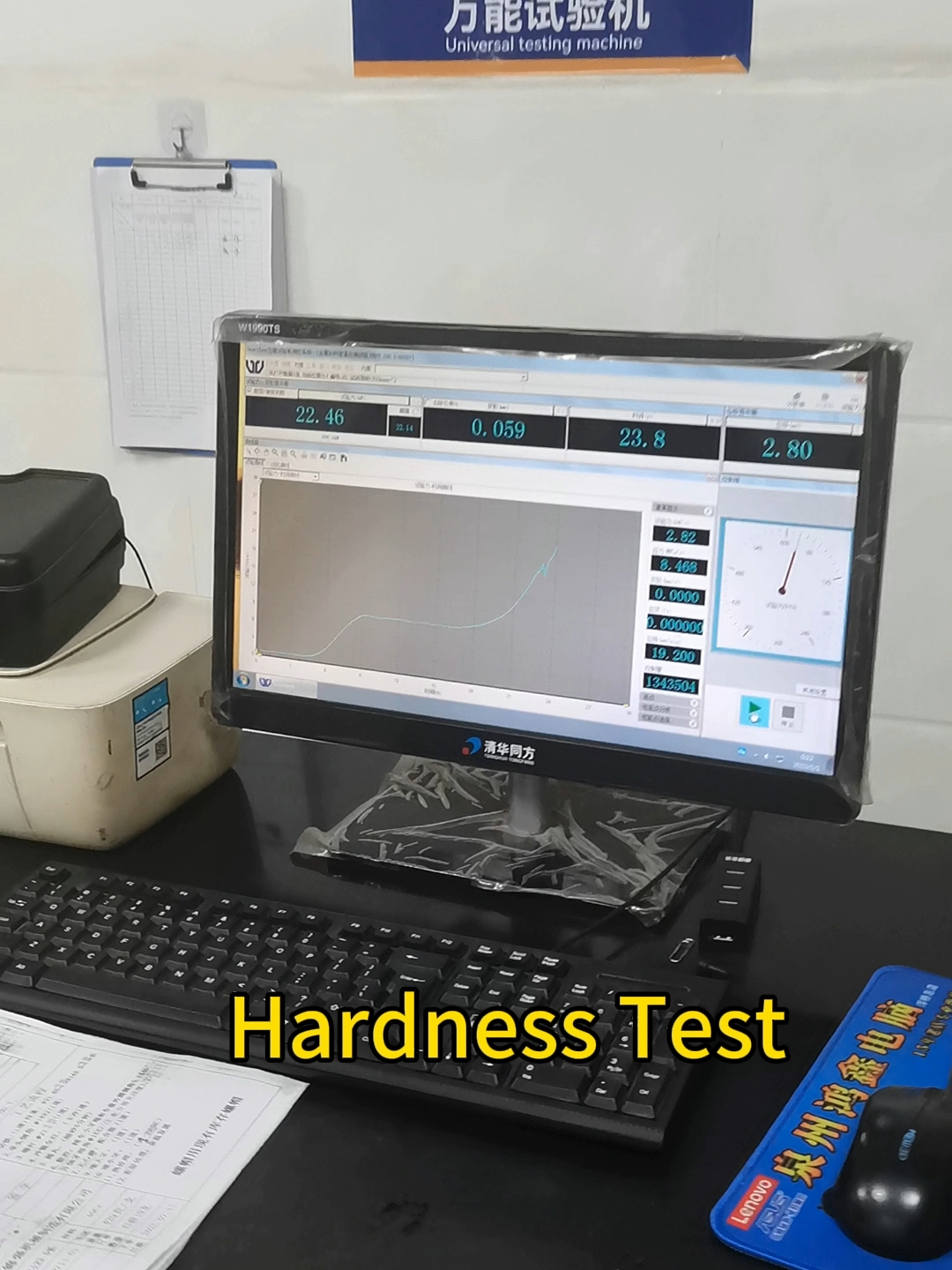

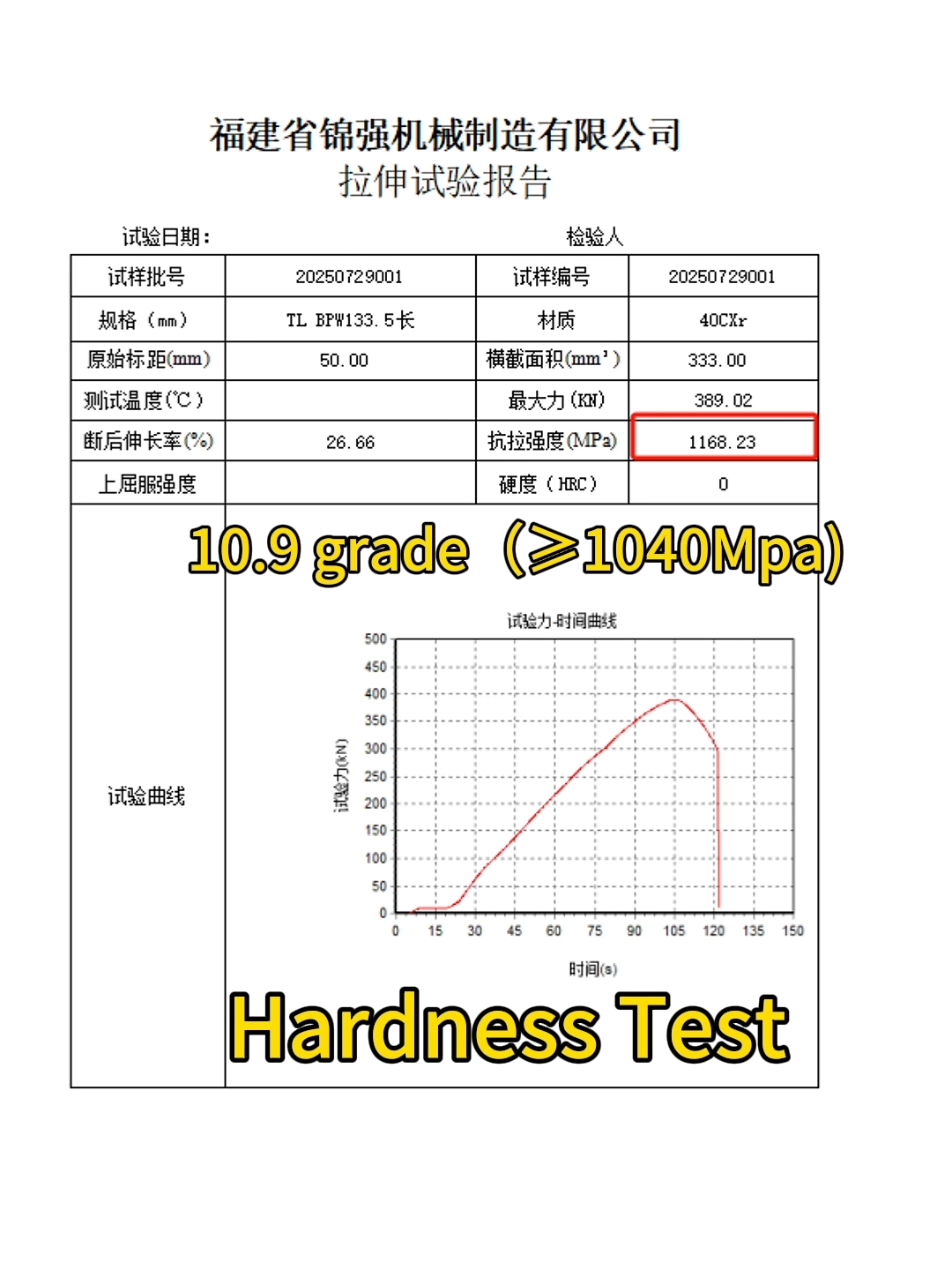

Процесс начинается задолго до производства. Сырьё, в основном высококачественные легированные и нержавеющие стали, проходит тщательную проверку по прибытии. Образцы испытываются на прочность на разрыв, пластичность и коррозионную стойкость с помощью современных спектрометров и твёрдомеров. К производству допускаются только материалы, соответствующие международным стандартам, таким как ISO и ASTM. Такой акцент на качестве сырья гарантирует надёжность основы каждого крепежа.

Точность имеет первостепенное значение в производстве. Компания Jinqiang использует современные обрабатывающие центры с ЧПУ и автоматизированное кузнечное оборудование с точностью до ±0,01 мм. Системы мониторинга в режиме реального времени отслеживают такие параметры, как температура, давление и износ инструмента, предупреждая операторов даже о незначительных отклонениях, которые могут повлиять на качество. Каждой партии присваивается уникальный код прослеживаемости, что позволяет отслеживать каждый этап производства — от ковки до нарезки резьбы и термообработки, — обеспечивая полную ответственность.

После производства начинается самый строгий этап. Каждый крепёжный элемент проходит ряд испытаний, имитирующих реальные условия. Резьба проверяется на равномерность с помощью цифровых измерительных приборов, а нагрузочные испытания измеряют способность болта выдерживать крутящий момент без поломки или срыва. Испытания в солевом тумане оценивают коррозионную стойкость, подвергая образцы воздействию суровых условий до 1000 часов, чтобы убедиться в их способности выдерживать экстремальные погодные условия или промышленные условия. Для критически важных компонентов, таких как колёсные болты, проводятся дополнительные усталостные испытания, подвергая их многократным нагрузкам, имитирующим условия дальних перевозок или работы тяжёлой техники.

«Наши инспекторы обучены быть предельно скрупулезными: если крепеж хоть на 0,1 мм отличается от спецификации, он бракуется», — отмечает Чжан. Отбракованные изделия не выбрасываются бессистемно, а анализируются для выявления первопричин, будь то калибровка оборудования, состав материала или человеческий фактор. Этот подход, основанный на данных, способствует непрерывному совершенствованию, позволяя компании Jinqiang оптимизировать процессы и ещё больше сокращать количество дефектов.

Благодаря своей приверженности качеству компания Jinqiang получила сертификаты IATF 16949 (для автомобильных компонентов) от международных организаций. Что ещё важнее, она заслужила доверие клиентов по всему миру. От ведущих производителей автомобильной продукции в Европе до строительных компаний в Юго-Восточной Азии, клиенты полагаются на Jinqiang не только из-за своевременной поставки, но и из-за уверенности в том, что каждый крепёж будет работать так, как ожидалось.

«Наши партнёры по экспорту часто говорят нам, что продукция Jinqiang снижает их собственные затраты на контроль, поскольку они знают, что поступающая продукция уже идеальна», — говорит Ли Мэй, руководитель экспортного отдела Jinqiang. «Это доверие трансформируется в долгосрочное партнёрство — многие наши клиенты работают с нами уже более десяти лет».

В перспективе компания Jinqiang планирует расширить свои возможности контроля качества за счёт интеграции систем контроля на базе искусственного интеллекта. Эти технологии автоматизируют визуальный контроль, используя камеры высокого разрешения и алгоритмы машинного обучения для выявления дефектов, невидимых человеческому глазу, что ещё больше ускорит процесс без ущерба для точности. Компания также инвестирует в экологичные методы производства, обеспечивая соответствие своих стандартов качества принципам устойчивого развития, сокращая количество отходов в отбракованной продукции и оптимизируя энергопотребление в испытательных центрах.

На рынке, переполненном недорогими и низкокачественными аналогами, компания Fujian Jinqiang Machinery Manufacturing Co., Ltd. твёрдо убеждена, что качество не подлежит обсуждению. Более 25 лет компания доказывает, что совершенство достигается не случайностью, а продуманно — благодаря строгому контролю, незыблемым стандартам и стремлению обеспечить безопасность тех, кто зависит от её продукции. По мере того, как Jinqiang продолжает расширять своё глобальное присутствие, одно остаётся неизменным: каждый отгруженный ею крепёж — это выполненное обещание.

Время публикации: 07 августа 2025 г.